Pozorne som si prečítal príspevok. Z môjho pohľadu to vôbec nemá byť o porovnávaní dvoch systémov. Akých dvoch systémov? To je o tom, či vieme alebo nevieme určiť príčinu problému. Všetko je to o MIERE, uvediem príklady:

1. robil som nedávno poradcu v dcérskej firme Tatrovky a mal som príležitosť vidieť aj samotnú montovňu v materskej firme. Boli vyťažení na 100%, nestíhali, ročná producia cca 1500 nákladných áut rôznych modifikácií. V minulom režime zvládali 15 000 ks ročne. Takže oveľa vyššia produktivita. dá sa povedať, že ten minulý režim bol lepší z hľadiska organizácie práce? Dokázali urobiť viac, to je isté a klobúk dole pred takým výkonom. Avšak aká bola efektivita (podiel vynaložených zdrojov na jedno auto), to som sa už nedopátral.

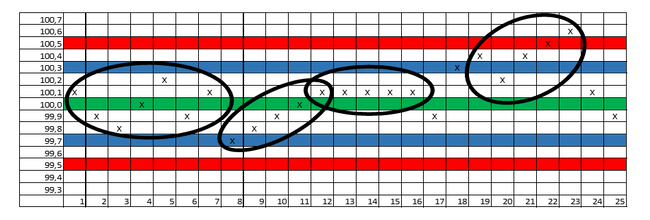

2. nevyužívať štatistické metódy je hlúposť. Bez nich nie je možné riadiť firmu. štatistické metódy - pareto, histogram (rôzne druhy rozdelení dát), regulačné diagramy, korelačné diagramy,... to sú všetko nástroje, ktoré svojím charakterom napĺňajú

podstatu druhej etapy úplnej funkcie riadenia. To, že ste merali každý 5., 10., x-tý kus je aplikáciou regulačného diagramu, len vám to možno nikto nevysvetlil (mimochodom, o tom bude tiež jeden z príspevkov). A jeho sledovaním sa posudzuje stabilita procesu/riadenia - viď kapitola v DVTR, v upravenej verzii, ktorú sem zavesil Ľudo, som ju písal ja.

3. pár rokov dozadu som zavádzal nové projekty Toyota do jednej slovenskej firmy, šlo o historicky prvé projekty, ktoré sa dali vyrábať dodávateľom toyoty a neboli vyrobené v podnikoch toyota a historicky prvé projekty vyrábané určitou technológiou pre toyotu. Za ten čas som spoznal ich firemné nastavenie, ich rozmýšľanie a čo môžem povedať je to, že pracujú neuveriteľne metodicky, systematicky a nemá to nič spoločné so západnou organizáciou výroby, ide skôr o ich japonskú mentalitu a tá im káže urobiť všetko najlepšie ako sa dá - bez zmetkov a s vysokou spoľahlivosťou. Ešte môžem povedať, že je rozdiel medzi toyotou japonskou, európskou centrálou a poľským závodom. Najnormálnejší boli japonci, ktorí chceli vyrábať dobre, kvalitné a spoľahlivé súčiastky s vysokou úrovňou efektivity výroby. Európska centrála to celé brala iba ako džob, to boli sprostredkovatelia, byrokrati a odtiaľ šlo najviac administratívnych hlúpostí, nie z japonskej centrály. No a poliaci boli hyperaktívni, najradšej by sa európskej centrále strčili do .... a poriadne hlboko. Ale jedno mali spoločné - je oveľa efektívnejšie poznať štatistické metódy riadenia ako nepoznať. Nepoznať = nevedieť, a to je pre firmy fungujúce v prostredí kapitalizmu cesta do pekla.

4. skúsme si predstaviť, že sa vo výrobe súčiastok pre autá, niečo pokazí, čo nie je vidieť a prejaví sa to až pri užívaní automobilov. V tých najhorších prípadoch môže nastať smrť účastníkov prevádzky. No aj keby nie, tak sa robia tzv zvolávačky, ale až vtedy, keď sa zistí čo je problematické. No a potom treba hľadať príčinu problémov. No rýchlou diagnostikou si nikto nepomôže a zvlášť nie vtedy, ak by dotyčný vedúci tímu, ktorý má nájsť príčinu a je si vedomý toho, že nesmie nič podceniť, lebo to niekoho môže stáť život. Ale znova - to nemá s porovnávaním systémov bývalý/súčasný nič spoločné. To má súvislosť s mravnosťou každého pracovníka, neťahajme sem rôzne

"izmy", ktoré sú

len a len bojom na tretej priorite všeobecných prostriedkov riadenia. No my vieme, že na prvej úrovni/priorite je metodológia, teda schopnosť rozpoznávať problémy a riešiť ich.

5. spomeniem aj efektivitu riadenia výroby v jednom podniku, kde mi hovorili historky o tom, ako za socializmu vyhadzovali do šrotu celé vagóny zmetkov. Produktivita bola výborná, veď sa veľa vyrobilo, ale kde bola tá efektivita? A čo je horšie - kde bola mravnosť? Lenže vtedy to vedeniu bolo jedno, lebo hneď vedľajšia budova bola zlievareň, kde sa ten pokazený šrot roztavil. Nerobím si ilúzie, ani dnes nie je mravná úroveň vysoká, tiež by to bolo väčšine jedno, ak by zmetkovitosť nebola súčasťou mzdy.

6. a čo sa týka tej byrokracie - to je takisto otázka miery, vysvetľoval som to pri príspevkoch o ISO normách. Teraz som v malom podniku, máme ISO a celú administratívu robím sám. Dá sa to? Dá, len treba vedieť ako. A to, že to niekto nevie, neznamená, že administratíva/ISO a neviem čo ešte je zlé a horšie ako v minulom režime. To znamená, že sa nič nenaučil.

Budem rád, ak sem viacerí položíte rôzne otázky (ďakujem

@Bielyotec ), aby sa o nich mohlo diskutovať. Verím, že si mnohí z toho niečo zoberú nielen do svojho pracovného života, ale aj do súkromného života, prípadne ako poznamenal

@jardob , mnohé z toho sa dá použiť aj pre riešenie problémov, ktoré sú aj v iných témach tu na fóre.

dočítania