Vzpomínám na své angažmá v korporátu, kde jsem nastavoval různé procesy a zaváděl metodiky. Pamatuji si na debaty s vedením nebo šéfem, kde jsme řešili různé problémy a nedostatky. Říkám mu, dívám se na to jako na fotbal a on co? No život v korporátu je pro mě jako fotbal. Jak to myslíš? No je to hra, má své dané aktéry a pravidla, taky hřiště je více či méně daný, jediný co je neznámá, je každý jeden hráč, jeho ambice a motivace... asi není třeba to více rozvíjet studentům KSB ten můj pohled na firmu (korporat) divný nepřijde. Ale šéf to asi nechápe do dnesProcesným princípom sa riadi možno tak 10-20% firiem, a to možno preháňam. Bez rozdielu, či firma má alebo nemá ISO 9001. Zažil som dokonca firmu, kde pracovník zodpovedný za riadenie kvality, mimochodom špičkový odborník na teóriu kvality, vôbec nechápal, čo je to procesný prístup alebo na to rezignoval.

Procesný prístup však nie je len o riadení firiem, ale aj verejnej a štátnej správy a koniec koncov aj o riadení svojho života.

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Note: This feature currently requires accessing the site using the built-in Safari browser.

You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

Riadenie vo firmách

- Thread starter Vlad i mir

- Start date

Vlad i mir

Člen

O naceňovaní

Ešte sa vrátim k naceňovaniu, pretože práve vo firme riešime jeden prípad. Dostali sme dopyt na výrobu stredne veľkej série. Keďže sa na to nešpecializujeme, ale vyrábame kusovky, tak sme nevedeli na úrovni majstrov a riaditeľa správne naceniť výrobu. Preto sme sa spýtali špecialistu – pracovníka od stroja, na jeho názor. Stanovil čas výroby X minút, čo sa aj nám laikom zdalo priveľa a povedali sme mu, že to treba určite skrátiť. Keďže bol piatok poobede, dohodli sme sa s ním, že to na skúšobnom polotovare v pondelok vyskúšame. Na to oponoval, že na skrátenie času treba iný stroj, ale že vyskúša v pondelok, ak inak nedáme. Nedali sme. No v pondelok ráno už ma čakala na stole výpoveď. Odôvodnenie je také, že sme mu neverili ako špecialistovi. Keďže podobné excesy sú u neho častejšie, tak sme sa rozhodli ho neprehovárať. Testy sme v pondelok urobili, dosiahli sme kratší čas výroby ako ním sľubovaný čas X. Odbočka k DVTR – on urobil tzv. silný manéver, dal výpoveď a nemal pripravené čo ďalej, takže teraz ešte stále nevie kam pôjde pracovať a za akých podmienok. Inak povedané, pri silnom manévri sa môže loďka prevrátiť... My sme využili iného zamestnanca, ktorý výrobný čas stiahol o viac ako polovicu. Aj my sme v danom momente urobili silný manéver – necháme odísť zamestnanca, špičkového profíka, ale máme plán B, aby sme to ustáli.

Späť k cene – náš nový časový odhad urobený na základe výsledkov testu sa priblížil (ale nedosiahol) k zákazníkom požadovanej cene. Stála pre nami otázka – čo s tým? Vstupné podmienky - šlo o nového zákazníka, mali sme v danom čase nedostatok práce (pokles výroby je viditeľný v priemysle) a nikdy sme nerobili sériovú výrobu + museli by sme vyrábať bez zisku. Rozhodli sme sa, že to budeme vyrábať aj za nižšiu cenu. Výsledok – získali sme nového zákazníka, poskytol nám ďalšie dopyty, udržali sme zamestnanca v práci a nemuseli sme ho posielať domov, v priebehu výroby sme optimalizovali výrobný čas tak, aby sme boli čo najmenej v strate.

Čo tým chcem povedať?:

Ešte sa vrátim k naceňovaniu, pretože práve vo firme riešime jeden prípad. Dostali sme dopyt na výrobu stredne veľkej série. Keďže sa na to nešpecializujeme, ale vyrábame kusovky, tak sme nevedeli na úrovni majstrov a riaditeľa správne naceniť výrobu. Preto sme sa spýtali špecialistu – pracovníka od stroja, na jeho názor. Stanovil čas výroby X minút, čo sa aj nám laikom zdalo priveľa a povedali sme mu, že to treba určite skrátiť. Keďže bol piatok poobede, dohodli sme sa s ním, že to na skúšobnom polotovare v pondelok vyskúšame. Na to oponoval, že na skrátenie času treba iný stroj, ale že vyskúša v pondelok, ak inak nedáme. Nedali sme. No v pondelok ráno už ma čakala na stole výpoveď. Odôvodnenie je také, že sme mu neverili ako špecialistovi. Keďže podobné excesy sú u neho častejšie, tak sme sa rozhodli ho neprehovárať. Testy sme v pondelok urobili, dosiahli sme kratší čas výroby ako ním sľubovaný čas X. Odbočka k DVTR – on urobil tzv. silný manéver, dal výpoveď a nemal pripravené čo ďalej, takže teraz ešte stále nevie kam pôjde pracovať a za akých podmienok. Inak povedané, pri silnom manévri sa môže loďka prevrátiť... My sme využili iného zamestnanca, ktorý výrobný čas stiahol o viac ako polovicu. Aj my sme v danom momente urobili silný manéver – necháme odísť zamestnanca, špičkového profíka, ale máme plán B, aby sme to ustáli.

Späť k cene – náš nový časový odhad urobený na základe výsledkov testu sa priblížil (ale nedosiahol) k zákazníkom požadovanej cene. Stála pre nami otázka – čo s tým? Vstupné podmienky - šlo o nového zákazníka, mali sme v danom čase nedostatok práce (pokles výroby je viditeľný v priemysle) a nikdy sme nerobili sériovú výrobu + museli by sme vyrábať bez zisku. Rozhodli sme sa, že to budeme vyrábať aj za nižšiu cenu. Výsledok – získali sme nového zákazníka, poskytol nám ďalšie dopyty, udržali sme zamestnanca v práci a nemuseli sme ho posielať domov, v priebehu výroby sme optimalizovali výrobný čas tak, aby sme boli čo najmenej v strate.

Čo tým chcem povedať?:

- že netreba pozerať len na zisk, ale na všetky vstupné podmienky

- ak sa rozhodnete rozumne, môžu sa vám otvoriť nové možnosti

- nebojte sa niekedy urobiť silné manévre, ale treba mať pripravený plán B, C

- nehľadajte najbližšiu najvyššiu výhru, ale optimálnu cestu v celom procese – viď kapitola dynamické programovanie v DVTR

jardob

Člen personálu

A je to takto dlhodobo udržateľné? Pretože v strate sa dá byť krátkodobo, pár mesiacov, ale nie príliš dlho...Späť k cene – náš nový časový odhad urobený na základe výsledkov testu sa priblížil (ale nedosiahol) k zákazníkom požadovanej cene. Stála pre nami otázka – čo s tým? Vstupné podmienky - šlo o nového zákazníka, mali sme v danom čase nedostatok práce (pokles výroby je viditeľný v priemysle) a nikdy sme nerobili sériovú výrobu + museli by sme vyrábať bez zisku. Rozhodli sme sa, že to budeme vyrábať aj za nižšiu cenu. Výsledok – získali sme nového zákazníka, poskytol nám ďalšie dopyty, udržali sme zamestnanca v práci a nemuseli sme ho posielať domov, v priebehu výroby sme optimalizovali výrobný čas tak, aby sme boli čo najmenej v strate.

Vlad i mir

Člen

Samozrejme, že nie je to dlhodobo udržateľné, viď môj prvý príspevok v téme. V tomto prípade šlo o stredne veľkú sériu, vtedy to firma zvládne.A je to takto dlhodobo udržateľné? Pretože v strate sa dá byť krátkodobo, pár mesiacov, ale nie príliš dlho...

Ale dá sa to robiť aj tak, že:

- vezme sa dopyt, aj keď je v strate (primerane nízkej) a robia sa optimalizácie, či už technologické alebo organizačné, aby sa strata čo najviac znížila, ideálne, aby sa preklopila do zisku

- vezme sa stratový dopyt od zákazníka, ak od neho možno dostať ďalší dopyt, ktorý v strate nebude a ktorý vykompenzuje ten stratový

V predchádzajúcom zamestnaní som radil riaditeľovi, aby sa takto pozeral na kalkuláciu, ale on tvrdo razil cestu, že každý dopyt musí byť ziskový. Výsledok bol ten, že dostávali oveľa menej dopytov a museli koncom minulého roka prepúšťať. Sústredili sa na najvyššiu výhru v najbližšom kroku a nie na optimálnu cestu k cieľu.

jardob

Člen personálu

Inak toto sú skvelé veci z praxe, ktoré tu opisuješ. Veľmi si cením zdieľanie takýchto praktických informácií. Vďaka.Samozrejme, že nie je to dlhodobo udržateľné, viď môj prvý príspevok v téme. V tomto prípade šlo o stredne veľkú sériu, vtedy to firma zvládne.

Ale dá sa to robiť aj tak, že:

- vezme sa dopyt, aj keď je v strate (primerane nízkej) a robia sa optimalizácie, či už technologické alebo organizačné, aby sa strata čo najviac znížila, ideálne, aby sa preklopila do zisku

- vezme sa stratový dopyt od zákazníka, ak od neho možno dostať ďalší dopyt, ktorý v strate nebude a ktorý vykompenzuje ten stratový

V predchádzajúcom zamestnaní som radil riaditeľovi, aby sa takto pozeral na kalkuláciu, ale on tvrdo razil cestu, že každý dopyt musí byť ziskový. Výsledok bol ten, že dostávali oveľa menej dopytov a museli koncom minulého roka prepúšťať. Sústredili sa na najvyššiu výhru v najbližšom kroku a nie na optimálnu cestu k cieľu.

Vlad i mir

Člen

Prijímanie pracovníkov

Počas svojho pracovného života som absolvoval množstvo pohovorov, a to aj ako uchádzač o zamestnanie aj ako zástupca zamestnávateľa pri výbere pracovníkov. Považujem to za jednu z najdôležitejších činností, ktoré zabezpečujú chod firmy. Takže čo som zažil za tie roky na pohovoroch ako uchádzač:

- pohovor do korporátu (kórejská firma), kde som sa ako čerstvý absolvent plný elánu takmer pohádal (nemal som pravdu mimochodom) s personalistom. Ale vzali ma, asi preto, že som si trval na svojom. Odišiel som, lebo mi nesadla mentalita firmy.

- brutálne teoreticky náročný pohovor, dvojkolový pre belgický korporát. Vzali ma, pretože som tú teóriu ovládal. Ale z praxe som nevedel nič, tak som vydržal v práci iba rok.

- x neúspešných pohovorov, kde prim hrala angličtina a "dravosť", v týchto pohovoroch som neuspel, jednak som nikdy nebol expert na jazyky a dravosť sa mi prieči, čo zo mňa asi trochu aj vyžaruje von

- extra pohovor, na ktorý nezabudnem: najskôr som musel napísať ručne životopis a poslať poštou. Nešlo o žiadnu zaostalú firmu, ale o to, aby podľa písma zistili, kto je vhodný kandidát na pozíciu manažéra kvality v medicínskom laboratóriu. Z množstva uchádzačov (to bolo cez krízu 2009-2012) vybrali cca 100 ľudí, ktorých pozvali na základe životopisu písaného rukou na EQ testy. A z výsledkov EQ testu nás zostalo cca 5, ktorých pozvali do posledného tretieho kola, na osobný pohovor. Nakoniec som neuspel kvôli veku, mal som iba 24 v tej dobe a to sa im zdalo málo na tak náročnú úlohu.

- jednej obyčajný pohovor, kde sa ma spýtali len to, či chcem pracovať a čo viem o kvalite v jednej vete.

Takže jestvuje množstvo spôsobov, ako nájsť pracovníkov do firmy, od tých najjednoduchších, kde sa zoberie kto príde, až po tie najprepracovanejšie vzhľadom na charakter práce.

Keď som potom ja bol zodpovedný za výber pracovníkov, tak som zo začiatku uplatňoval taký zlatý stred - záujemca niečo musel vedieť z teórie a praxe, ale hlavne musel chcieť pracovať. Po rokoch som dospel k tomu, že úplne najdôležitejšie pri výbere zamestnancov je to, čo hovorí Vaša intuícia. Teória sa dá doučiť, prax sa dá dohnať, ak niekto chce pracovať. Ale aj ten, čo chce pracovať a nemá problémy s dochádzkou, môže mať iné nedostatky, napr to bude typ, čo všade vidí problémy alebo bude rozvracať kolektív, atď.

Preto rada všetkým, ktorí majú v náplni práce výber zamestnancov - dajte na intuíciu a vyberte toho, kto vám sadne, aj keď mu niektoré znalosti chýbajú. A ak musíte vybrať niekoho, kto vám nesadne, tak ho majte v merku a sledujte, čo sa vám deje v práci - ako sa menia výsledky, atmosféra (prvá a druhá etapa úplnej funkcie riadenia) a podľa toho reagujte.

dočítania nabudúce

Počas svojho pracovného života som absolvoval množstvo pohovorov, a to aj ako uchádzač o zamestnanie aj ako zástupca zamestnávateľa pri výbere pracovníkov. Považujem to za jednu z najdôležitejších činností, ktoré zabezpečujú chod firmy. Takže čo som zažil za tie roky na pohovoroch ako uchádzač:

- pohovor do korporátu (kórejská firma), kde som sa ako čerstvý absolvent plný elánu takmer pohádal (nemal som pravdu mimochodom) s personalistom. Ale vzali ma, asi preto, že som si trval na svojom. Odišiel som, lebo mi nesadla mentalita firmy.

- brutálne teoreticky náročný pohovor, dvojkolový pre belgický korporát. Vzali ma, pretože som tú teóriu ovládal. Ale z praxe som nevedel nič, tak som vydržal v práci iba rok.

- x neúspešných pohovorov, kde prim hrala angličtina a "dravosť", v týchto pohovoroch som neuspel, jednak som nikdy nebol expert na jazyky a dravosť sa mi prieči, čo zo mňa asi trochu aj vyžaruje von

- extra pohovor, na ktorý nezabudnem: najskôr som musel napísať ručne životopis a poslať poštou. Nešlo o žiadnu zaostalú firmu, ale o to, aby podľa písma zistili, kto je vhodný kandidát na pozíciu manažéra kvality v medicínskom laboratóriu. Z množstva uchádzačov (to bolo cez krízu 2009-2012) vybrali cca 100 ľudí, ktorých pozvali na základe životopisu písaného rukou na EQ testy. A z výsledkov EQ testu nás zostalo cca 5, ktorých pozvali do posledného tretieho kola, na osobný pohovor. Nakoniec som neuspel kvôli veku, mal som iba 24 v tej dobe a to sa im zdalo málo na tak náročnú úlohu.

- jednej obyčajný pohovor, kde sa ma spýtali len to, či chcem pracovať a čo viem o kvalite v jednej vete.

Takže jestvuje množstvo spôsobov, ako nájsť pracovníkov do firmy, od tých najjednoduchších, kde sa zoberie kto príde, až po tie najprepracovanejšie vzhľadom na charakter práce.

Keď som potom ja bol zodpovedný za výber pracovníkov, tak som zo začiatku uplatňoval taký zlatý stred - záujemca niečo musel vedieť z teórie a praxe, ale hlavne musel chcieť pracovať. Po rokoch som dospel k tomu, že úplne najdôležitejšie pri výbere zamestnancov je to, čo hovorí Vaša intuícia. Teória sa dá doučiť, prax sa dá dohnať, ak niekto chce pracovať. Ale aj ten, čo chce pracovať a nemá problémy s dochádzkou, môže mať iné nedostatky, napr to bude typ, čo všade vidí problémy alebo bude rozvracať kolektív, atď.

Preto rada všetkým, ktorí majú v náplni práce výber zamestnancov - dajte na intuíciu a vyberte toho, kto vám sadne, aj keď mu niektoré znalosti chýbajú. A ak musíte vybrať niekoho, kto vám nesadne, tak ho majte v merku a sledujte, čo sa vám deje v práci - ako sa menia výsledky, atmosféra (prvá a druhá etapa úplnej funkcie riadenia) a podľa toho reagujte.

dočítania nabudúce

Vlad i mir

Člen

Nemusíš ďakovať, každý z nás to tu robí niečo pre spoločný cieľ a zadarmo. Inak pre tých, ktorí by mali záujem ísť do hĺbky (alebo to potrebujú ich firmy) viem urobiť aj rôzne tematické školenia. Ale hlavne mi ide o to, aby som ukázal, že DVTR má naozaj veľké využitie v praxi.Inak toto sú skvelé veci z praxe, ktoré tu opisuješ. Veľmi si cením zdieľanie takýchto praktických informácií. Vďaka.

Vlad i mir

Člen

Porady

Kto sa ešte v práci neocitol nikdy na žiadnej porade, hore ruku. Takmer každý už nejakú poradu absolvoval a mnohí z nás si určite klepali na čelo po porade v zmysle - to čo bolo? Takže najskôr si treba položiť otázky - čo je to porada a čo je jej účelom?

Porada - odvodená od slova poradiť sa (všimnite si ten rozdiel oproti v dnešnej dobe zaužívanému termínu meeting). Ide teda o nielen o stretnutie pracovníkov, ale aj o získanie rady od nadriadených pracovníkov smerom k podriadeným, ale aj naopak. Druhým účelom je podať in-formáciu. A tu je pes zakopaný, pretože v skutočnosti nejde o podanie statickej informácie v zmysle: proces výroby je štatisticky spôsobilý o hodnote 1,33 (vysvetlím v neskorších článkoch), ale ide o podanie dynamickej in-formácie (v zmysle modelu matéria-informácia-miera), a ten, ktorý prijíma informáciu vie, čo číslo 1,33 znamená a čo musí urobiť, aby toto číslo udržal alebo ideálne zlepšil. Z toho vyplýva, že porada je mimoriadne účinný nástroj na riadenie procesov, resp firmy ako takej. Preto tí, ktorí si po každej porade klopkajú na čelo buď nechápu jej význam alebo má porada nesprávnu formu, ktorá brzdí jej potenciálnu účinnosť.

Ako by teda mala porada prebiehať? To je zapeklitá otázka, pretože každá firma potrebuje niečo iné, ale za seba by som odporúčal nasledovné:

- dopriať účastníkom aspoň minimálny čas na prípravu, počas ktorej si buď dokážu pripraviť rôzne údaje alebo si dajú aspoň pár minút voľno na koncentráciu. To ako si dokážu účastníci prispôsobiť pracovný čas je už iná otázka.

- ak ide o výrobnú firmu a výrobný problém, tak ideálne je riešiť problém priamo vo výrobe medzi strojmi a názorne si ukázať o čo sa jedná, takto sa do riešenia problému zapoja aj nevýrobní pracovníci a lepšie chápu výrobné procesy,

- ak nejde o výrobný problém, tak volať ľudí z výroby na poradu do kancelárie, aby zasa oni pochytili trošku inú atmosféru. v podstate si tak trošku oddýchnu od hluku a iných vplyvov, ale hlavne sa takto previažu výrobné a nevýrobné procesy a ľudia,

- čas výrobnej porady treba minimalizovať, inak prejde do rozvláčnosti. Niektoré firmy majú v takýchto zasadačkách iba stoly bez stoličiek, aby sa zbytočne ľudia nevykecávali. Ja osobne výrobné porady riešim do max 10 minút

- nevýrobné porady treba tiež časovo minimalizovať na max 1-2 hodiny v závislosti od problému, lebo pri dlhších poradách sa už nedokážu ľudia sústrediť

- počet porád za deň maximálne 2

Mal som riaditeľa, ktorý porady neznášal a robil 1 mesačne, čo je veľmi málo na účinné riadenie. Na druhej strane to vyburcovalo podriadených pracovníkov k samostatnosti, ale nie je to presne to pravé orechové. A mal som riaditeľa, ktorý porady miloval, ideálne 5-6 porád denne a na každej som musel byť. Dostal som toľko in-formácií, že som nemal čas to posúvať ďalej, lebo som chodil len z porady na poradu a riadenie sa vytratilo.

Takže odporúčanie pre tých, ktorí organizujú porady - in-formujte a riaďte, ale s mierou.

dočítania nabudúce

Kto sa ešte v práci neocitol nikdy na žiadnej porade, hore ruku. Takmer každý už nejakú poradu absolvoval a mnohí z nás si určite klepali na čelo po porade v zmysle - to čo bolo? Takže najskôr si treba položiť otázky - čo je to porada a čo je jej účelom?

Porada - odvodená od slova poradiť sa (všimnite si ten rozdiel oproti v dnešnej dobe zaužívanému termínu meeting). Ide teda o nielen o stretnutie pracovníkov, ale aj o získanie rady od nadriadených pracovníkov smerom k podriadeným, ale aj naopak. Druhým účelom je podať in-formáciu. A tu je pes zakopaný, pretože v skutočnosti nejde o podanie statickej informácie v zmysle: proces výroby je štatisticky spôsobilý o hodnote 1,33 (vysvetlím v neskorších článkoch), ale ide o podanie dynamickej in-formácie (v zmysle modelu matéria-informácia-miera), a ten, ktorý prijíma informáciu vie, čo číslo 1,33 znamená a čo musí urobiť, aby toto číslo udržal alebo ideálne zlepšil. Z toho vyplýva, že porada je mimoriadne účinný nástroj na riadenie procesov, resp firmy ako takej. Preto tí, ktorí si po každej porade klopkajú na čelo buď nechápu jej význam alebo má porada nesprávnu formu, ktorá brzdí jej potenciálnu účinnosť.

Ako by teda mala porada prebiehať? To je zapeklitá otázka, pretože každá firma potrebuje niečo iné, ale za seba by som odporúčal nasledovné:

- dopriať účastníkom aspoň minimálny čas na prípravu, počas ktorej si buď dokážu pripraviť rôzne údaje alebo si dajú aspoň pár minút voľno na koncentráciu. To ako si dokážu účastníci prispôsobiť pracovný čas je už iná otázka.

- ak ide o výrobnú firmu a výrobný problém, tak ideálne je riešiť problém priamo vo výrobe medzi strojmi a názorne si ukázať o čo sa jedná, takto sa do riešenia problému zapoja aj nevýrobní pracovníci a lepšie chápu výrobné procesy,

- ak nejde o výrobný problém, tak volať ľudí z výroby na poradu do kancelárie, aby zasa oni pochytili trošku inú atmosféru. v podstate si tak trošku oddýchnu od hluku a iných vplyvov, ale hlavne sa takto previažu výrobné a nevýrobné procesy a ľudia,

- čas výrobnej porady treba minimalizovať, inak prejde do rozvláčnosti. Niektoré firmy majú v takýchto zasadačkách iba stoly bez stoličiek, aby sa zbytočne ľudia nevykecávali. Ja osobne výrobné porady riešim do max 10 minút

- nevýrobné porady treba tiež časovo minimalizovať na max 1-2 hodiny v závislosti od problému, lebo pri dlhších poradách sa už nedokážu ľudia sústrediť

- počet porád za deň maximálne 2

Mal som riaditeľa, ktorý porady neznášal a robil 1 mesačne, čo je veľmi málo na účinné riadenie. Na druhej strane to vyburcovalo podriadených pracovníkov k samostatnosti, ale nie je to presne to pravé orechové. A mal som riaditeľa, ktorý porady miloval, ideálne 5-6 porád denne a na každej som musel byť. Dostal som toľko in-formácií, že som nemal čas to posúvať ďalej, lebo som chodil len z porady na poradu a riadenie sa vytratilo.

Takže odporúčanie pre tých, ktorí organizujú porady - in-formujte a riaďte, ale s mierou.

dočítania nabudúce

Vlad i mir

Člen

Napíšte sem pár vlastných postrehov, niekomu to môže pomôcť.O poradách a meetinzích se dá napsat kniha...

Děkuji za prostor. Asi to bude na etapy jelikož nemám toliko času.Napíšte sem pár vlastných postrehov, niekomu to môže pomôcť.

Pracuji na pozici, technicko manažerské, nechci být příliš adresný, protože člověk nikdy neví kdo sem chodí a můžu být i poznán

Snažil jsem se svým kolegům vysvětlit, že jen pokud budeme mít všichni na všech stupních dostatek INFORMACÍ. Jen tak můžeme pracovat efektivně a bez stresu. Protože vím co se dělo, děje a bude dít. Všichni. Nemůže se tak stát, že při konfrontaci s oddělením výroby nebo jiným oddělením nebudeme schopni reagovat na vzniklé situace, protože všichni máme potřebné informace k dané problematice.

Jenže, kvalitní porada vyžaduje několik věcí, a to mnozí nechápou. Není to jen sednout si do zasedačky ke kávě a čekat co se bude dít.

Po svých kolezích a i sobě chci určitý standard a úroveň přípravy na poradu. Porada musí být obohacující pro všechny zůčastněné, ale to nejde bez přípravy informací, které chci podat.

Musí být dle mého strukturované! Nelze hovořit z patra a bez přípravy. Důležitá je jasná a vždy stejná agenda porady. Např.

1. Informace od vedení, 2. Požadavky na oddělení kladené, stav aktuálně řešených úkolů nebo projektů. atd. Chápete.

Dále pořadí řečníků. Začiná manažer informacemi z vedení. Pak předá slovo kolegovi, ten informuje atd.

Prostě vždy stejné pořadí. Je důležité provádět zápis z porady, kde se uvede datum, téma, účastnici, přitomni, nepřítomni. záznam probrané agendy.

Na konci porady je dáno slovo každému účastníku zda nemá něco na srdcii mimo probranou agendu. Pokud ne poděkuji za čas a připravu věnované poradě a porada končí. No snad to někomu pomůže.

Naposledy upravené:

Vlad i mir

Člen

Môže to byť aj žrút času, ak:Myslím si, že mnozí lidé, hlavně na nižším stupni řízení, berou porady jako žrout času a nepotřebný nástroj. Protože oni ty informace mají, tak jak je možné, že je chce mít jejich nadřízený? Oni přece dělají svou práci dobře a není třeba reportovat stav věcí. Prostě zabitý čas...

- je porád priveľa, tzn nestíha sa aplikovať to, čo sa na poradách preberie

- ak je porada zle pripravená, atď.

Pracovníci často nechápu, že aj keď je porada bez príkazov, vyslovene len in-formačná, tak to má veľký vplyv na riadenie daných procesov. Už len preto, lebo sa niečo dozvedeli a môžu celistvejšie chápať čo sa vo firme deje. To je v podstate aplikované bezštruktúrne riadenie. Ak je porada aj s príkazmi, zákazmi, tak ide o kombináciu štruktúrneho a bezštruktúrneho riadenia.

A nemusíš mi ďakovať za priestor, to nie je ani moje fórum, ani moja téma, ja som ju len založil.

Je to složité téma a jak jsem řekl, jsou různé typy porad. Znám jak ty info, tak direktivni a nebo kombinace obou. Pak jsou porady řešitelské... A myslím si, že by měl být mezi nimi rozdíl. Ve všech směrech. A myslím si, že správná cesta je kombinace strukturní a bezstrukturní v poměru 20/80.Môže to byť aj žrút času, ak:

- je porád priveľa, tzn nestíha sa aplikovať to, čo sa na poradách preberie

- ak je porada zle pripravená, atď.

Pracovníci často nechápu, že aj keď je porada bez príkazov, vyslovene len in-formačná, tak to má veľký vplyv na riadenie daných procesov. Už len preto, lebo sa niečo dozvedeli a môžu celistvejšie chápať čo sa vo firme deje. To je v podstate aplikované bezštruktúrne riadenie. Ak je porada aj s príkazmi, zákazmi, tak ide o kombináciu štruktúrneho a bezštruktúrneho riadenia.

A nemusíš mi ďakovať za priestor, to nie je ani moje fórum, ani moja téma, ja som ju len založil.

Vlad i mir

Člen

Ako vyriešiť problém

to je jedna z kľúčových otázok pri riadení procesov, firiem, ale aj vlastného života, či "života" štátu. Treba si uvedomiť, že pre vyriešenie problému je najdôležitejšie nájsť príčinu a všetky opatrenia vedúce k vyriešeniu problému je nutné vzťahovať k príčine problému. Zvyčajne sa totiž deje opak, a teda rieši sa následok namiesto príčiny, čo samozrejme vedie k zlým výsledkom a problém sa onedlho zopakuje.

Ako však nájsť príčinu problému?, to už je iná káva. V podstate sa v priemyselnej praxi využívajú 3 spôsoby na nájdenie príčiny problému. Dnes sa pozrieme na prvú z nich:

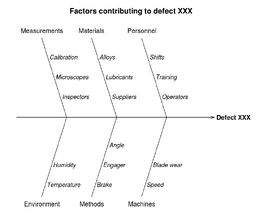

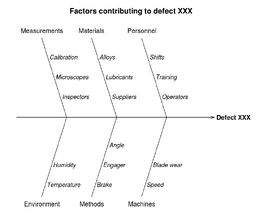

Ishikawa diagram - metóda vytvorená v Japonsku pánom Ishikawom. Nazýva sa aj diagram rybacej kosti, pretože sa jej grafická forma vzhľadom podobá na rybiu kosť. Jej podstata je v tom, že máte definovaný problém, ktorý umiestnite ako keby do hlavy rybej kostry a na jednotlivé kosti píšete oblasti, v ktorých môže byť "pes zakopaný", resp ktoré budete posudzovať, či náhodou kvôli nim nevznikol problém. Tieto oblasti sú - meranie, pracovníci, stroj, prostredie, použité metódy, materiál. Z každej tejto základnej kosti vyrastajú menšie kosti, ktoré znamenajú to, že danú oblasť viac a viac rozpytváte do hĺbky. Tu je obrázok diagramu:

Skúsme si na jednoduchom príklade vyskúšať funkčnosť tejto metódy. Dajme tomu, že sústružník vyrobil hriadeľ s priemerom o 0,5 mm menším, ako je tolerancia na výkrese. Čiže pri použití tejto metódy hľadáme ako mohlo meranie (kosť vľavo hore) ovplyvniť problém. Napríklad môže ísť o pokazené/nekalibrované meradlo v procese kontroly, prípadne nesprávne pracuje kontrolór,... Ak sme vyčerpali všetky možnosti pre túto kosť, tak sa posúvame na ďalšiu kosť v strede hore - materiál, a znova skúmame, či a ako môže materiál obrobku vplývať na nezhodný výrobok. A takto pokračujeme až do poslednú kosť. Takýmto spôsobom sa môže objaviť veľa možných príčin, a to je vlastne problém (z môjho pohľadu). Pretože na zisťovanie všetkých možných príčin potrebujete celý tím ľudí, ktorí sa tým budú zaoberať (rozumej vysoká spotreba zdrojov) a až následne si celý tím povie, ktorými príčinami sa ide zaoberať. Ak ich vyskočí 10, tak potrebujete naozaj expertný tím, ktorý dokáže určiť pravdepodobnosť vplyvu príčin na vznik problému, resp. určí váhu jednotlivým príčinám a postupuje sa pri ich potvrdzovaní od najpravdepodobnejšej po tú najmenej pravdepodobnú. Toto si môže dovoliť len taká firma, ktorá má minimálny počet reklamácií a má čas sa im venovať alebo taká firma, ktorá má celé oddelenie určené len na riešenie reklamácií/problémov.

Smutné je, že na vysokých školách sa táto metóda prezentuje takmer ako jediná a mnohí vedúci vo firmách sa tiež na ňu spoliehajú, ale pre drvivú väčšinu firiem nemá praktické použitie. Nabudúce sa budem venovať druhej metóde na hľadanie príčin problémov.

dočítania

to je jedna z kľúčových otázok pri riadení procesov, firiem, ale aj vlastného života, či "života" štátu. Treba si uvedomiť, že pre vyriešenie problému je najdôležitejšie nájsť príčinu a všetky opatrenia vedúce k vyriešeniu problému je nutné vzťahovať k príčine problému. Zvyčajne sa totiž deje opak, a teda rieši sa následok namiesto príčiny, čo samozrejme vedie k zlým výsledkom a problém sa onedlho zopakuje.

Ako však nájsť príčinu problému?, to už je iná káva. V podstate sa v priemyselnej praxi využívajú 3 spôsoby na nájdenie príčiny problému. Dnes sa pozrieme na prvú z nich:

Ishikawa diagram - metóda vytvorená v Japonsku pánom Ishikawom. Nazýva sa aj diagram rybacej kosti, pretože sa jej grafická forma vzhľadom podobá na rybiu kosť. Jej podstata je v tom, že máte definovaný problém, ktorý umiestnite ako keby do hlavy rybej kostry a na jednotlivé kosti píšete oblasti, v ktorých môže byť "pes zakopaný", resp ktoré budete posudzovať, či náhodou kvôli nim nevznikol problém. Tieto oblasti sú - meranie, pracovníci, stroj, prostredie, použité metódy, materiál. Z každej tejto základnej kosti vyrastajú menšie kosti, ktoré znamenajú to, že danú oblasť viac a viac rozpytváte do hĺbky. Tu je obrázok diagramu:

Skúsme si na jednoduchom príklade vyskúšať funkčnosť tejto metódy. Dajme tomu, že sústružník vyrobil hriadeľ s priemerom o 0,5 mm menším, ako je tolerancia na výkrese. Čiže pri použití tejto metódy hľadáme ako mohlo meranie (kosť vľavo hore) ovplyvniť problém. Napríklad môže ísť o pokazené/nekalibrované meradlo v procese kontroly, prípadne nesprávne pracuje kontrolór,... Ak sme vyčerpali všetky možnosti pre túto kosť, tak sa posúvame na ďalšiu kosť v strede hore - materiál, a znova skúmame, či a ako môže materiál obrobku vplývať na nezhodný výrobok. A takto pokračujeme až do poslednú kosť. Takýmto spôsobom sa môže objaviť veľa možných príčin, a to je vlastne problém (z môjho pohľadu). Pretože na zisťovanie všetkých možných príčin potrebujete celý tím ľudí, ktorí sa tým budú zaoberať (rozumej vysoká spotreba zdrojov) a až následne si celý tím povie, ktorými príčinami sa ide zaoberať. Ak ich vyskočí 10, tak potrebujete naozaj expertný tím, ktorý dokáže určiť pravdepodobnosť vplyvu príčin na vznik problému, resp. určí váhu jednotlivým príčinám a postupuje sa pri ich potvrdzovaní od najpravdepodobnejšej po tú najmenej pravdepodobnú. Toto si môže dovoliť len taká firma, ktorá má minimálny počet reklamácií a má čas sa im venovať alebo taká firma, ktorá má celé oddelenie určené len na riešenie reklamácií/problémov.

Smutné je, že na vysokých školách sa táto metóda prezentuje takmer ako jediná a mnohí vedúci vo firmách sa tiež na ňu spoliehajú, ale pre drvivú väčšinu firiem nemá praktické použitie. Nabudúce sa budem venovať druhej metóde na hľadanie príčin problémov.

dočítania

Biely Otec.

Člen

Teším sa na pokračovanie.Ako vyriešiť problém

to je jedna z kľúčových otázok pri riadení procesov, firiem, ale aj vlastného života, či "života" štátu. Treba si uvedomiť, že pre vyriešenie problému je najdôležitejšie nájsť príčinu a všetky opatrenia vedúce k vyriešeniu problému je nutné vzťahovať k príčine problému. Zvyčajne sa totiž deje opak, a teda rieši sa následok namiesto príčiny, čo samozrejme vedie k zlým výsledkom a problém sa onedlho zopakuje.

Ako však nájsť príčinu problému?, to už je iná káva. V podstate sa v priemyselnej praxi využívajú 3 spôsoby na nájdenie príčiny problému. Dnes sa pozrieme na prvú z nich:

Ishikawa diagram - metóda vytvorená v Japonsku pánom Ishikawom. Nazýva sa aj diagram rybacej kosti, pretože sa jej grafická forma vzhľadom podobá na rybiu kosť. Jej podstata je v tom, že máte definovaný problém, ktorý umiestnite ako keby do hlavy rybej kostry a na jednotlivé kosti píšete oblasti, v ktorých môže byť "pes zakopaný", resp ktoré budete posudzovať, či náhodou kvôli nim nevznikol problém. Tieto oblasti sú - meranie, pracovníci, stroj, prostredie, použité metódy, materiál. Z každej tejto základnej kosti vyrastajú menšie kosti, ktoré znamenajú to, že danú oblasť viac a viac rozpytváte do hĺbky. Tu je obrázok diagramu: View attachment 3022

Skúsme si na jednoduchom príklade vyskúšať funkčnosť tejto metódy. Dajme tomu, že sústružník vyrobil hriadeľ s priemerom o 0,5 mm menším, ako je tolerancia na výkrese. Čiže pri použití tejto metódy hľadáme ako mohlo meranie (kosť vľavo hore) ovplyvniť problém. Napríklad môže ísť o pokazené/nekalibrované meradlo v procese kontroly, prípadne nesprávne pracuje kontrolór,... Ak sme vyčerpali všetky možnosti pre túto kosť, tak sa posúvame na ďalšiu kosť v strede hore - materiál, a znova skúmame, či a ako môže materiál obrobku vplývať na nezhodný výrobok. A takto pokračujeme až do poslednú kosť. Takýmto spôsobom sa môže objaviť veľa možných príčin, a to je vlastne problém (z môjho pohľadu). Pretože na zisťovanie všetkých možných príčin potrebujete celý tím ľudí, ktorí sa tým budú zaoberať (rozumej vysoká spotreba zdrojov) a až následne si celý tím povie, ktorými príčinami sa ide zaoberať. Ak ich vyskočí 10, tak potrebujete naozaj expertný tím, ktorý dokáže určiť pravdepodobnosť vplyvu príčin na vznik problému, resp. určí váhu jednotlivým príčinám a postupuje sa pri ich potvrdzovaní od najpravdepodobnejšej po tú najmenej pravdepodobnú. Toto si môže dovoliť len taká firma, ktorá má minimálny počet reklamácií a má čas sa im venovať alebo taká firma, ktorá má celé oddelenie určené len na riešenie reklamácií/problémov.

Smutné je, že na vysokých školách sa táto metóda prezentuje takmer ako jediná a mnohí vedúci vo firmách sa tiež na ňu spoliehajú, ale pre drvivú väčšinu firiem nemá praktické použitie. Nabudúce sa budem venovať druhej metóde na hľadanie príčin problémov.

dočítania

Ishikawa je jen jedna z metod, dále se na problem solving používá např. 5 X proč nebo PDCA, SIX SIGMA nebo Kepnerova metoda. I když některé metody mají přesah do zlepšování procesů a optimalizace...Ako vyriešiť problém

to je jedna z kľúčových otázok pri riadení procesov, firiem, ale aj vlastného života, či "života" štátu. Treba si uvedomiť, že pre vyriešenie problému je najdôležitejšie nájsť príčinu a všetky opatrenia vedúce k vyriešeniu problému je nutné vzťahovať k príčine problému. Zvyčajne sa totiž deje opak, a teda rieši sa následok namiesto príčiny, čo samozrejme vedie k zlým výsledkom a problém sa onedlho zopakuje.

Ako však nájsť príčinu problému?, to už je iná káva. V podstate sa v priemyselnej praxi využívajú 3 spôsoby na nájdenie príčiny problému. Dnes sa pozrieme na prvú z nich:

Ishikawa diagram - metóda vytvorená v Japonsku pánom Ishikawom. Nazýva sa aj diagram rybacej kosti, pretože sa jej grafická forma vzhľadom podobá na rybiu kosť. Jej podstata je v tom, že máte definovaný problém, ktorý umiestnite ako keby do hlavy rybej kostry a na jednotlivé kosti píšete oblasti, v ktorých môže byť "pes zakopaný", resp ktoré budete posudzovať, či náhodou kvôli nim nevznikol problém. Tieto oblasti sú - meranie, pracovníci, stroj, prostredie, použité metódy, materiál. Z každej tejto základnej kosti vyrastajú menšie kosti, ktoré znamenajú to, že danú oblasť viac a viac rozpytváte do hĺbky. Tu je obrázok diagramu: View attachment 3022

Skúsme si na jednoduchom príklade vyskúšať funkčnosť tejto metódy. Dajme tomu, že sústružník vyrobil hriadeľ s priemerom o 0,5 mm menším, ako je tolerancia na výkrese. Čiže pri použití tejto metódy hľadáme ako mohlo meranie (kosť vľavo hore) ovplyvniť problém. Napríklad môže ísť o pokazené/nekalibrované meradlo v procese kontroly, prípadne nesprávne pracuje kontrolór,... Ak sme vyčerpali všetky možnosti pre túto kosť, tak sa posúvame na ďalšiu kosť v strede hore - materiál, a znova skúmame, či a ako môže materiál obrobku vplývať na nezhodný výrobok. A takto pokračujeme až do poslednú kosť. Takýmto spôsobom sa môže objaviť veľa možných príčin, a to je vlastne problém (z môjho pohľadu). Pretože na zisťovanie všetkých možných príčin potrebujete celý tím ľudí, ktorí sa tým budú zaoberať (rozumej vysoká spotreba zdrojov) a až následne si celý tím povie, ktorými príčinami sa ide zaoberať. Ak ich vyskočí 10, tak potrebujete naozaj expertný tím, ktorý dokáže určiť pravdepodobnosť vplyvu príčin na vznik problému, resp. určí váhu jednotlivým príčinám a postupuje sa pri ich potvrdzovaní od najpravdepodobnejšej po tú najmenej pravdepodobnú. Toto si môže dovoliť len taká firma, ktorá má minimálny počet reklamácií a má čas sa im venovať alebo taká firma, ktorá má celé oddelenie určené len na riešenie reklamácií/problémov.

Smutné je, že na vysokých školách sa táto metóda prezentuje takmer ako jediná a mnohí vedúci vo firmách sa tiež na ňu spoliehajú, ale pre drvivú väčšinu firiem nemá praktické použitie. Nabudúce sa budem venovať druhej metóde na hľadanie príčin problémov.

dočítania

Vlad i mir

Člen

Priznám sa, že som nikdy nepočul o kepnerovej metóde, napíš o čom to je, ak máš skúsenosti. V six sigma sa používa algoritmus DMAIC, ale nie je to vyslovene o riešení a hľadaní príčiny, skôr je to modifikácia PDCA. Ale to je z môjho pohľadu tiež skôr filozofia zlepšovania ako hľadania príčiny. Alebo ešte inak - neviem si predstaviť, ako by som našiel príčinu problému pomocou PDCA alebo six sigma. Skús vysvetliť na príklade. ĎakujemIshikawa je jen jedna z metod, dále se na problem solving používá např. 5 X proč nebo PDCA, SIX SIGMA nebo Kepnerova metoda. I když některé metody mají přesah do zlepšování procesů a optimalizace...

Ano, trošku jsem to pomíchal... tady něco k metodě Kepner Tregoe https://kepner-tregoe.cz/Priznám sa, že som nikdy nepočul o kepnerovej metóde, napíš o čom to je, ak máš skúsenosti. V six sigma sa používa algoritmus DMAIC, ale nie je to vyslovene o riešení a hľadaní príčiny, skôr je to modifikácia PDCA. Ale to je z môjho pohľadu tiež skôr filozofia zlepšovania ako hľadania príčiny. Alebo ešte inak - neviem si predstaviť, ako by som našiel príčinu problému pomocou PDCA alebo six sigma. Skús vysvetliť na príklade. Ďakujem

Vlad i mir

Člen

Pozrel som to a druhý bod z algoritmu je zameraný na hľadanie príčiny problému, ale znova sa dostaneme len k tomu, čo je predmetom tejto mojej trilógie.Ano, trošku jsem to pomíchal... tady něco k metodě Kepner Tregoe https://kepner-tregoe.cz/

Vlad i mir

Člen

Ako vyriešiť problém 2

dnes budeme pokračovať v tom, ako odhaliť príčinu problému. V minulej časti som spomenul metódu Ishikawa diagramu, ktorá (ak to zovšeobecním) rozširuje možnosti, množinu potenciálnych príčin problému. V jednej z firiem, kde som pôsobil používali ako protiváhu Ishikawa diagramu metódu zvanú IS/IS NOT alebo slovensky JE/NIE JE. Základom tejto metódy je porovnávanie skutočností o probléme v tabuľke. Princíp je pomerne jednoduchý, tabuľka je tvorená riadkami, kde sú uvedené základné otázky o probléme - základný popis problému, čas, miesto, rozsah, zodpovednosť a stĺpcami, kde sa uvádza v stĺpci IS (JE) to, čo naozaj vieme o probléme, v stĺpci IS NOT (NIE JE) sa uvádza to, čo by sme čakali, že bude, ale v skutočnosti to tak nie je. Ďalší stĺpec tvorí sumár rozdielov medzi stĺpcami IS a IS NOT a posledný stĺpec tvorí pravdepodobná príčina rozdielov medzi tým čo je a čo by malo byť. Ukážeme si to na rovnakom príklade ako v diele 1, teda zle vyrobená súčiastka sústružníkom - viď príloha.

Po preštudovaní zistíte, že ide na rozdiel od Ishikawa diagramu o metódu, ktorá je eliminačná. Na základe jednoduchých otázok, ktoré si kladiete sa pomaly dopátrate k príčine. No až v tretej časti sa pozrieme na koreňovú príčinu, teda pôjdeme ešte hlbšie do problému.

dočítania

dnes budeme pokračovať v tom, ako odhaliť príčinu problému. V minulej časti som spomenul metódu Ishikawa diagramu, ktorá (ak to zovšeobecním) rozširuje možnosti, množinu potenciálnych príčin problému. V jednej z firiem, kde som pôsobil používali ako protiváhu Ishikawa diagramu metódu zvanú IS/IS NOT alebo slovensky JE/NIE JE. Základom tejto metódy je porovnávanie skutočností o probléme v tabuľke. Princíp je pomerne jednoduchý, tabuľka je tvorená riadkami, kde sú uvedené základné otázky o probléme - základný popis problému, čas, miesto, rozsah, zodpovednosť a stĺpcami, kde sa uvádza v stĺpci IS (JE) to, čo naozaj vieme o probléme, v stĺpci IS NOT (NIE JE) sa uvádza to, čo by sme čakali, že bude, ale v skutočnosti to tak nie je. Ďalší stĺpec tvorí sumár rozdielov medzi stĺpcami IS a IS NOT a posledný stĺpec tvorí pravdepodobná príčina rozdielov medzi tým čo je a čo by malo byť. Ukážeme si to na rovnakom príklade ako v diele 1, teda zle vyrobená súčiastka sústružníkom - viď príloha.

Po preštudovaní zistíte, že ide na rozdiel od Ishikawa diagramu o metódu, ktorá je eliminačná. Na základe jednoduchých otázok, ktoré si kladiete sa pomaly dopátrate k príčine. No až v tretej časti sa pozrieme na koreňovú príčinu, teda pôjdeme ešte hlbšie do problému.

dočítania